Термопластик — це тип пластику, виготовленого з полімерних смол, який при нагріванні стає гомогенізованою рідиною та твердим при охолодженні. Однак при заморожуванні термопластик стає склоподібним і схильним до руйнування. Ці характеристики, що й дали матеріалу його назву, є оборотними. Тобто його можна повторно нагрівати, змінювати форму та заморожувати багаторазово. Ця якість також робить термопластики придатними для переробки. Термопластики є найпоширенішим типом пластику, серед яких найширше використовуються поліетилен (включаючи HDPE, LDPE та LLDPE), поліпропілен (PP), полівінілхлорид (PVC) та поліетилентерефталат (PET). Інші групи термопластиків — це акрилонітрилбутадієнстирол (ABS), етиленвінілацетат (EVA), нейлон (поліаміди), PA, полістирол (PS), поліметилметакрилат (PMMA, акрил), термопластичні еластомери TPU, TPE, TPR…

Останнім часом набагато більше уваги приділяється зеленій хімії разом зі швидким розвитком світової економіки, підвищенням екологічної свідомості людей та вимогами кожної галузі до якості та продуктивності компонентів і деталей.

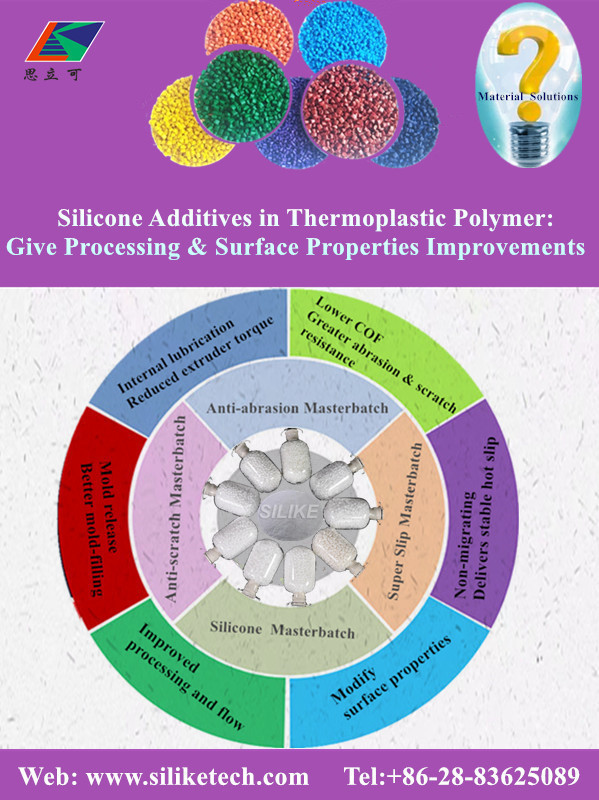

Доведено, що виробники термопластиків прагнуть покращити швидкість екструзії, досягти рівномірного заповнення форми, відмінної якості поверхні, знизити енергоспоживання та зменшити витрати на енергію, і все це без внесення модифікацій до традиційного технологічного обладнання, що дозволяє їм отримати вигоду від...силіконові добавкидля створення чудових естетичних компонентів поверхні, включаючи нижчий коефіцієнт нагрівання (COF), більшу стійкість до стирання та подряпин, відчуття на дотик та стійкість до плям, а також для сприяння розвитку їхньої продукції у напрямку більш циркулярної економіки.

Передовою технологією в галузі силіконових добавок є використання надвисокомолекулярних добавок (UHMW)силіконовий полімер (PDMS)у різних термопластичних носіях або функціоналізованих смолах, поєднуючи чудову оброблюваність з доступною вартістю.

SILIKE TECHсиліконові добавки,абосиліконовий матковий батчпелети абосиліконовий порошок,легко подавати або змішувати з пластмасами під час компаундування, екструзії або лиття під тиском, щоб оптимізувати продуктивність для досягнення високошвидкісної оброблюваності, усунути проблеми з налипанням на екструдері та покращити якість поверхні.

Час публікації: 29 червня 2022 р.